Auf dem Weg zur Revolution im Vorrichtungsbau

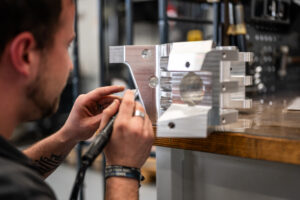

In den letzten Jahrzehnten hat sich die industrielle Landschaft dramatisch verändert, und mit ihr die Ansprüche an Effizienz, Präzision und Flexibilität. Eine treibende Kraft hinter diesem Wandel ist zweifelsohne die voranschreitende Digitalisierung und Automatisierung im Vorrichtungsbau. In einer Ära, in der jeder Schritt in der Produktion zählt, gewinnt die Integration moderner Technologien zunehmend an Bedeutung.

Traditionelle Vorrichtungsbauprozesse, die einst das Rückgrat der Fertigungsindustrie bildeten, geraten zunehmend an ihre Grenzen. Es ist an der Zeit, einen genaueren Blick darauf zu werfen, wie digitale Technologien und Automatisierung nicht nur die Effizienz, sondern auch die Grundlagen des Vorrichtungsbaus revolutionieren. In diesem Beitrag werden wir die Evolution dieses Bereichs erkunden, die verschiedenen Aspekte der Digitalisierung und Automatisierung beleuchten und praxisnahe Beispiele für ihre erfolgreiche Anwendung in der Industrie betrachten. Begleiten Sie uns auf einer Reise durch die Zukunft des Vorrichtungsbaus, in der Innovation und Technologie Hand in Hand gehen.

Hintergrund: Die Evolution des Vorrichtungsbaus

Die Geschichte des Vorrichtungsbaus ist durchzogen von Innovationen, die die Art und Weise, wie Produkte gefertigt werden, grundlegend verändert haben. In den Anfängen der industriellen Revolution waren Vorrichtungen einfache Werkzeuge, die dazu dienten, Materialien in feste Positionen zu bringen, um manuelle Bearbeitungen zu erleichtern. Diese rudimentären Vorrichtungen erfüllten zwar ihren Zweck, waren jedoch stark begrenzt in ihrer Anpassungsfähigkeit und Flexibilität.

Mit dem Fortschreiten der Technologie im 20. Jahrhundert begann der Vorrichtungsbau, sich zu professionalisieren und spezialisieren. Mechanische Vorrichtungen wurden durch hydraulische und pneumatische Systeme ergänzt, was zu einer verbesserten Steuerung und Präzision führte. Dennoch waren diese Systeme oft auf spezifische Anwendungen zugeschnitten und erforderten aufwändige manuelle Anpassungen bei Produktionsänderungen.

Der Durchbruch kam mit der Einführung von Computer Numeric Control (CNC) in den 1950er Jahren. Dies ermöglichte eine präzise Steuerung von Werkzeugmaschinen durch computergesteuerte Programme. Der Vorrichtungsbau konnte nun durch den Einsatz von CNC-Technologie flexibler gestaltet werden, da Änderungen an den Produktionsprozessen durch Softwareanpassungen vorgenommen werden konnten.

In den letzten Jahren hat die Digitalisierung den Vorrichtungsbau auf eine neue Ebene gehoben. Die Integration von digitalen Zwillingen, Simulationen und Datenanalysen ermöglicht eine genauere Vorhersage von Produktionsprozessen und eine optimierte Gestaltung von Vorrichtungen. Die Evolution des Vorrichtungsbaus spiegelt somit nicht nur technologische Fortschritte wider, sondern auch eine kontinuierliche Anpassung an die sich wandelnden Anforderungen der Fertigungsindustrie.

Digitalisierung im Vorrichtungsbau: Ein Überblick

Die Digitalisierung hat sich zu einem kraftvollen Motor für Innovationen im Vorrichtungsbau entwickelt, der die traditionellen Grenzen dieser Disziplin erweitert. Im Kern bedeutet Digitalisierung im Vorrichtungsbau, analoge Prozesse und manuelle Eingriffe durch digitale Technologien zu ersetzen oder zu optimieren. Dieser Paradigmenwechsel bringt zahlreiche Vorteile mit sich, die von gesteigerter Effizienz bis hin zu neuen Möglichkeiten in der Konstruktion reichen.

Eine der zentralen Säulen der Digitalisierung im Vorrichtungsbau ist die Einführung von digitalen Zwillingen. Diese virtuellen Repliken von physischen Vorrichtungen ermöglichen es Ingenieuren und Konstrukteuren, Entwürfe digital zu erstellen und zu testen, bevor überhaupt ein physischer Prototyp existiert. Dies nicht nur beschleunigt den Entwicklungsprozess, sondern minimiert auch Kosten und Ressourcenverschwendung.

Die Integration von Simulationstechnologien spielt eine ebenso bedeutende Rolle. Durch die Schaffung digitaler Modelle können verschiedene Szenarien simuliert und optimiert werden, noch bevor eine Vorrichtung tatsächlich in der Produktionsstätte implementiert wird. Dies ermöglicht nicht nur die Identifizierung potenzieller Schwachstellen, sondern trägt auch zur Entwicklung von Vorrichtungen bei, die maximalen Anforderungen gerecht werden.

Datenanalyse und -management sind weitere Eckpfeiler der Digitalisierung im Vorrichtungsbau. Die kontinuierliche Sammlung und Auswertung von Produktionsdaten ermöglicht nicht nur eine Echtzeitüberwachung von Vorrichtungsleistung und -effizienz, sondern bildet auch die Grundlage für datenbasierte Entscheidungen zur Optimierung von Prozessen.

Die Digitalisierung öffnet auch die Türen zu neuen Designansätzen. Durch den Einsatz von Virtual Reality (VR) und Augmented Reality (AR) können Ingenieure Vorrichtungen in einer virtuellen Umgebung erleben und optimieren, lange bevor sie physisch existieren. Dies nicht nur verbessert die Designqualität, sondern erleichtert auch die Kommunikation zwischen den verschiedenen Akteuren im Entwicklungsprozess.

Insgesamt transformiert die Digitalisierung den Vorrichtungsbau von einem traditionellen, manuellen Prozess zu einem hochmodernen, datengesteuerten Bereich.

Praxisbeispiele: Erfolgreiche Anwendungen in der Industrie

Die Theorie der Digitalisierung und Automatisierung im Vorrichtungsbau gewinnt an Substanz, wenn wir einen Blick auf konkrete Praxisbeispiele werfen. Diese realen Anwendungen verdeutlichen nicht nur die Vielseitigkeit der neuen Technologien, sondern auch ihre transformative Wirkung auf die industrielle Fertigung.

Digitale Zwillinge in der Automobilindustrie

Die Automobilbranche hat sich als Pionier in der Anwendung digitaler Zwillinge im Vorrichtungsbau erwiesen. Hier werden virtuelle Modelle von Vorrichtungen erstellt und optimiert, bevor die eigentliche Produktion beginnt. Dies führt nicht nur zu erheblichen Zeit- und Kosteneinsparungen, sondern ermöglicht auch eine schnellere Markteinführung neuer Modelle.

Simulation von Produktionsprozessen in der Luftfahrt

In der Luft- und Raumfahrtindustrie werden Simulationstechnologien genutzt, um komplexe Produktionsprozesse digital abzubilden. Dies umfasst die genaue Platzierung von Vorrichtungen, die Optimierung von Montageabläufen und die Identifizierung potenzieller Engpässe. Durch diese präzise Planung wird nicht nur die Effizienz gesteigert, sondern auch die Qualität der hergestellten Komponenten verbessert.

Datenbasierte Entscheidungen in der Elektronikproduktion

Die Elektronikindustrie setzt auf fortgeschrittene Datenanalysen, um die Leistung von Vorrichtungen in Echtzeit zu überwachen. Durch die kontinuierliche Analyse von Produktionsdaten können unmittelbare Anpassungen vorgenommen werden, um Ausfallzeiten zu minimieren und die Gesamtproduktivität zu steigern.

Virtual Reality in der Medizintechnik

In der Medizintechnikbranche wird Virtual Reality zunehmend genutzt, um präzise medizinische Vorrichtungen zu entwickeln. Ingenieure können in einer virtuellen Umgebung interagieren und Prototypen testen, bevor sie in die physische Produktion gehen. Dies verbessert nicht nur die Präzision, sondern beschleunigt auch die Markteinführung lebensrettender medizinischer Geräte.

Herausforderungen und Lösungen im digitalen Wandel

Die fortschreitende Digitalisierung und Automatisierung im Vorrichtungsbau bringt zweifellos transformative Vorteile mit sich, aber wie bei jeder Revolution stehen auch Herausforderungen im Weg. Um die volle Bandbreite der neuen Technologien auszuschöpfen, müssen Unternehmen bereit sein, sich den damit verbundenen Herausforderungen zu stellen und adäquate Lösungen zu entwickeln.

Die Einführung digitaler Technologien erfordert erhebliche Investitionen in Software, Schulungen und Hardware. Dies stellt vor allem für kleinere Unternehmen eine finanzielle Herausforderung dar. Lösung: Förderprogramme und Finanzierungsmodelle können den Zugang zu diesen Technologien erleichtern, während Schulungen und Weiterbildungsmaßnahmen das Personal befähigen, die neuen Tools effektiv zu nutzen.

Mit der Zunahme von vernetzten Systemen und datengetriebenen Prozessen steigt auch das Risiko von Cyberbedrohungen und Datenverlust. Unternehmen müssen sicherstellen, dass ihre digitalen Vorrichtungen vor unbefugtem Zugriff geschützt sind. Lösung: Die Implementierung von robusten Cybersecurity-Maßnahmen und regelmäßige Audits sind entscheidend, um die Integrität der Daten zu gewährleisten.

Die Integration neuer Technologien in bestehende Fertigungsprozesse kann eine komplexe Aufgabe sein. Eine reibungslose Koexistenz von alten und neuen Systemen ist oft eine Herausforderung. Lösung: Ein schrittweiser Implementierungsansatz, der mit Pilotprojekten beginnt, ermöglicht es Unternehmen, die Integration zu optimieren und Herausforderungen schrittweise zu bewältigen.

Mitarbeiter, die an etablierte Arbeitsweisen gewöhnt sind, könnten Widerstand gegen die Einführung neuer Technologien zeigen. Dies kann die Akzeptanz und Effektivität der neuen Prozesse beeinträchtigen. Lösung: Ein umfassendes Change-Management, Schulungsprogramme und transparente Kommunikation können dazu beitragen, den Widerstand zu minimieren und die Mitarbeiter aktiv in den Wandel einzubeziehen.

Die Vielzahl digitaler Werkzeuge und Technologien im Vorrichtungsbau kann überwältigend sein. Unternehmen müssen sicherstellen, dass sie die für ihre spezifischen Anforderungen am besten geeigneten Lösungen auswählen. Lösung: Die Zusammenarbeit mit Experten, Beratern und Herstellern kann dazu beitragen, maßgeschneiderte Lösungen zu identifizieren und zu implementieren.

Fazit: Der Weg in die Zukunft des Vorrichtungsbaus

Der Vorrichtungsbau erlebt eine faszinierende Transformation durch die voranschreitende Digitalisierung und Automatisierung. Was einst als manueller Prozess begann, hat sich zu einer hochmodernen Disziplin entwickelt, in der digitale Technologien und Automatisierung den Weg für eine effizientere, präzisere und flexiblere Fertigung ebnen.

Die Evolution des Vorrichtungsbaus, von einfachen mechanischen Vorrichtungen bis hin zu komplexen digitalen Zwillingen und automatisierten Prozessen, spiegelt wider, wie Innovation und Technologie die Grundlagen der industriellen Produktion neu gestalten. Praxisbeispiele aus verschiedenen Branchen zeigen, dass die Vorteile dieser Entwicklung bereits heute in greifbare Erfolge umgesetzt werden.

Natürlich gibt es Herausforderungen auf diesem Weg, sei es in Form von Investitionskosten, Datensicherheit oder der Komplexität der Integration. Doch die vorgestellten Lösungsansätze verdeutlichen, dass diese Hürden überwindbar sind. Ein schrittweiser Ansatz, begleitet von Schulungsprogrammen und einem klaren Fokus auf die Bedürfnisse der Mitarbeiter, ermöglicht einen reibungslosen Übergang in die digitale Ära des Vorrichtungsbaus.

Die Zukunft des Vorrichtungsbaus verspricht weitere bahnbrechende Entwicklungen. Durch kontinuierliche Innovationen, die Integration von Künstlicher Intelligenz und die Weiterentwicklung digitaler Technologien wird dieser Bereich noch agiler, präziser und anpassungsfähiger. Die Unternehmen, die diese Chancen am besten nutzen, werden nicht nur ihre eigene Effizienz steigern, sondern auch eine Vorreiterrolle in der globalen Fertigungslandschaft einnehmen.

Wir bei Vetter Vorrichtungsbau unterstützen Sie bei der digitalen Transformation im Vorrichtungsbau und sind Ihr Ansprechpartner in allen Anliegen. Wir freuen uns von Ihnen zu hören!