Schweißvorrichtungen in der Fertigungsindustrie

In der modernen Fertigungsindustrie spielen Schweißvorrichtungen eine zentrale Rolle. Sie sind essenzielle Werkzeuge, die es ermöglichen, Bauteile präzise und effizient miteinander zu verbinden. Während Standard-Schweißvorrichtungen für viele Anwendungen ausreichend sind, gibt es zahlreiche Szenarien, in denen individuelle, maßgeschneiderte Lösungen erforderlich sind, um spezifischen Anforderungen gerecht zu werden. Diese spezialisierten Vorrichtungen bieten eine Vielzahl von Vorteilen, die über die Fähigkeiten herkömmlicher Vorrichtungen hinausgehen.

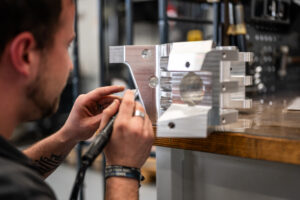

Individuelle Schweißvorrichtungen werden exakt auf die Bedürfnisse des jeweiligen Projekts oder Produkts zugeschnitten. Dies bedeutet, dass sie speziell entwickelt und hergestellt werden, um die Anforderungen in Bezug auf Größe, Form, Material und Schweißverfahren zu erfüllen. Die Anpassungsfähigkeit dieser Vorrichtungen ermöglicht es Unternehmen, selbst die komplexesten Schweißaufgaben mit höchster Präzision und Effizienz zu bewältigen.

Die Bedeutung maßgeschneiderter Schweißvorrichtungen wird besonders in Branchen deutlich, die hohe Anforderungen an die Qualität und Genauigkeit der Schweißverbindungen stellen. Dazu gehören unter anderem die Automobilindustrie, die Luft- und Raumfahrt, das Bauwesen und der Schiffbau. In diesen Bereichen können bereits kleinste Ungenauigkeiten oder Schwächen in den Schweißverbindungen zu erheblichen Problemen und Sicherheitsrisiken führen.

Was sind individuelle Schweißvorrichtungen?

Individuelle Schweißvorrichtungen, auch maßgeschneiderte Schweißvorrichtungen genannt, sind speziell entwickelte Werkzeuge, die für bestimmte Schweißaufgaben und -projekte konzipiert und gefertigt werden. Im Gegensatz zu Standard-Schweißvorrichtungen, die für eine Vielzahl von allgemeinen Anwendungen ausgelegt sind, werden individuelle Schweißvorrichtungen exakt auf die spezifischen Anforderungen eines Projekts oder Produkts zugeschnitten.

Definition und Abgrenzung zu Standardvorrichtungen

Standard-Schweißvorrichtungen sind in der Regel vorgefertigte Werkzeuge, die für allgemeine Schweißarbeiten verwendet werden können. Sie sind vielseitig und in verschiedenen Größen und Formen erhältlich, um eine breite Palette von Schweißaufgaben abzudecken. Obwohl sie in vielen Fällen ausreichend sind, stoßen sie bei spezifischen und komplexen Schweißanforderungen an ihre Grenzen.

Individuelle Schweißvorrichtungen hingegen werden entwickelt, um genau diesen speziellen Anforderungen gerecht zu werden. Sie werden nach genauen Spezifikationen gefertigt, die die besonderen Gegebenheiten und Herausforderungen eines Projekts berücksichtigen. Dies kann beispielsweise die exakte Positionierung von Werkstücken, die Unterstützung bei komplexen Schweißgeometrien oder die Berücksichtigung von Materialeigenschaften umfassen. Durch diese maßgeschneiderte Ausrichtung können individuelle Schweißvorrichtungen eine höhere Präzision und Effizienz bieten als Standardlösungen.

Vorteile maßgeschneiderter Schweißvorrichtungen

- Höhere Präzision und Genauigkeit: Individuelle Schweißvorrichtungen ermöglichen eine exakte Positionierung und Fixierung der Werkstücke, was zu präziseren Schweißnähten und geringeren Toleranzen führt.

- Erhöhte Effizienz und Produktivität: Durch die Anpassung an spezifische Schweißaufgaben können Arbeitsprozesse optimiert und die Zykluszeiten verkürzt werden. Dies führt zu einer gesteigerten Produktivität und einer effizienteren Nutzung der Ressourcen.

- Verbesserte Schweißqualität: Maßgeschneiderte Vorrichtungen sorgen für stabile und gleichmäßige Bedingungen während des Schweißprozesses, was zu qualitativ hochwertigen und konsistenten Schweißverbindungen führt.

- Flexibilität und Anpassungsfähigkeit: Da sie speziell für die Anforderungen eines Projekts entwickelt werden, bieten individuelle Schweißvorrichtungen eine hohe Flexibilität und können leicht an verschiedene Aufgaben oder Änderungen im Projekt angepasst werden.

- Kostenreduktion: Trotz der anfänglich höheren Investitionskosten können maßgeschneiderte Schweißvorrichtungen langfristig zu Kosteneinsparungen führen. Dies liegt an der höheren Effizienz, der reduzierten Nacharbeitsrate und der längeren Lebensdauer der Vorrichtungen.

Anwendungsbereiche

Individuelle Schweißvorrichtungen finden in einer Vielzahl von Branchen und Anwendungen Anwendung. Ihre Flexibilität und Anpassungsfähigkeit machen sie besonders geeignet für Projekte mit spezifischen Anforderungen und komplexen Schweißaufgaben. Hier sind einige der wichtigsten Anwendungsbereiche für maßgeschneiderte Schweißvorrichtungen:

Automobilindustrie

In der Automobilindustrie werden Schweißvorrichtungen für eine Vielzahl von Anwendungen eingesetzt, von der Karosseriefertigung bis zur Montage von Fahrzeugkomponenten. Maßgeschneiderte Vorrichtungen ermöglichen es, komplexe Schweißaufgaben effizient und präzise zu bewältigen, was zu hochwertigen und zuverlässigen Fahrzeugen führt.

Luft- und Raumfahrt

In der Luft- und Raumfahrt sind höchste Qualitätsstandards und Präzision unerlässlich. Individuelle Schweißvorrichtungen spielen eine wichtige Rolle bei der Herstellung von Flugzeugen, Raketen und Satelliten. Sie ermöglichen es, leichte und dennoch robuste Strukturen zu schaffen, die den extremen Belastungen im Weltraum standhalten.

Bauwesen

Im Bauwesen werden Schweißvorrichtungen für eine Vielzahl von Anwendungen eingesetzt, von der Herstellung von Stahlkonstruktionen bis hin zur Montage von Brücken und Gebäuden. Maßgeschneiderte Vorrichtungen ermöglichen es, komplexe Schweißverbindungen sicher und präzise herzustellen, was zu stabileren und langlebigeren Bauwerken führt.

Schiffbau

Im Schiffbau sind hohe Festigkeit, Zuverlässigkeit und Korrosionsbeständigkeit entscheidend. Maßgeschneiderte Schweißvorrichtungen spielen eine wesentliche Rolle bei der Herstellung von Schiffsrümpfen, Aufbauten und anderen Komponenten. Sie ermöglichen es, komplexe Schweißaufgaben effizient und präzise zu bewältigen, was zu hochwertigen und seetüchtigen Schiffen führt.

Sonstige Branchen und spezielle Anwendungen

Darüber hinaus finden individuelle Schweißvorrichtungen Anwendung in einer Vielzahl von anderen Branchen und speziellen Anwendungen. Dazu gehören unter anderem die Herstellung von Industrieanlagen, die Energieerzeugung, die Fertigung von Schienenfahrzeugen, die Elektronikindustrie und viele mehr. Überall dort, wo hochpräzise Schweißverbindungen erforderlich sind, können maßgeschneiderte Vorrichtungen einen entscheidenden Beitrag leisten.

Technologische Aspekte

Die Entwicklung und Umsetzung individueller Schweißvorrichtungen erfordert nicht nur handwerkliches Geschick, sondern auch den Einsatz modernster Technologien. Diese Technologien spielen eine entscheidende Rolle bei der Gestaltung und Fertigung maßgeschneiderter Vorrichtungen und tragen dazu bei, ihre Leistungsfähigkeit und Effizienz zu maximieren. Hier sind einige der wichtigsten technologischen Aspekte im Zusammenhang mit individuellen Schweißvorrichtungen:

Einsatz von CAD- und CAM-Software im Designprozess

Der Designprozess für individuelle Schweißvorrichtungen beginnt in der Regel mit der Erstellung eines digitalen Modells mithilfe von Computer-Aided Design (CAD)-Software. Diese Software ermöglicht es Ingenieuren und Designern, präzise 3D-Modelle der Vorrichtung zu erstellen und verschiedene Designoptionen zu analysieren. Durch den Einsatz von CAD können potenzielle Probleme frühzeitig erkannt und behoben werden, was zu einer effizienteren und kostengünstigeren Entwicklung führt.

Nachdem das Design abgeschlossen ist, wird die Vorrichtung mithilfe von Computer-Aided Manufacturing (CAM)-Software programmiert. Diese Software wandelt das CAD-Modell in Anweisungen um, die von CNC-Maschinen interpretiert werden können. Auf diese Weise können die einzelnen Komponenten der Vorrichtung präzise gefertigt werden, um eine optimale Passgenauigkeit und Funktionalität zu gewährleisten.

Automatisierung und Robotik in der Schweißvorrichtungstechnik

Die Integration von Automatisierung und Robotik in individuelle Schweißvorrichtungen ermöglicht eine höhere Produktivität und Effizienz in der Fertigung. Roboter können zum Beispiel eingesetzt werden, um Schweißaufgaben autonom durchzuführen, was die Notwendigkeit menschlicher Eingriffe reduziert und die Zykluszeiten verkürzt.

Darüber hinaus können automatisierte Schweißvorrichtungen mit Sensorik und Bildverarbeitungssystemen ausgestattet werden, um den Schweißprozess in Echtzeit zu überwachen und zu optimieren. Dies ermöglicht es, potenzielle Defekte oder Unregelmäßigkeiten frühzeitig zu erkennen und zu korrigieren, was zu einer höheren Qualität der Schweißverbindungen führt.

Integration von Sensorik und Messtechnik

Die Integration von Sensorik und Messtechnik in individuelle Schweißvorrichtungen ermöglicht eine präzise Überwachung und Steuerung des Schweißprozesses. Sensoren können zum Beispiel eingesetzt werden, um die Position und Ausrichtung der Werkstücke zu überwachen und sicherzustellen, dass sie während des Schweißens stabil und präzise bleiben.

Darüber hinaus können Messtechniksysteme eingesetzt werden, um die Qualität der Schweißverbindungen zu überprüfen und sicherzustellen, dass sie den geforderten Standards entsprechen. Dies ermöglicht es, potenzielle Defekte oder Unregelmäßigkeiten frühzeitig zu erkennen und zu korrigieren, bevor sie zu Qualitätsproblemen führen können.

Best Practices und Tipps

Zusammenarbeit mit Experten und spezialisierten Anbietern

Eine enge Zusammenarbeit mit Experten und spezialisierten Anbietern kann entscheidend sein für den Erfolg eines Projekts. Fachleute mit umfangreicher Erfahrung im Bereich des Vorrichtungsbaus können wertvolle Einblicke und Fachwissen bieten, um die Anforderungen und Herausforderungen eines Projekts zu verstehen und die bestmögliche Lösung zu entwickeln.

Kontinuierliche Schulung und Weiterbildung des Personals

Die kontinuierliche Schulung und Weiterbildung des Personals ist entscheidend für den sicheren und effizienten Betrieb von individuellen Schweißvorrichtungen. Mitarbeiter sollten regelmäßig geschult werden, um mit den neuesten Technologien und Verfahren vertraut zu sein und sicherzustellen, dass sie über die erforderlichen Fähigkeiten und Kenntnisse verfügen, um die Vorrichtungen effektiv zu nutzen.

Regelmäßige Wartung und Instandhaltung der Vorrichtungen

Die regelmäßige Wartung und Instandhaltung der Vorrichtungen ist unerlässlich, um ihre Leistungsfähigkeit und Zuverlässigkeit zu gewährleisten. Vorrichtungen sollten regelmäßig überprüft, gereinigt und gewartet werden, um sicherzustellen, dass sie ordnungsgemäß funktionieren und potenzielle Probleme frühzeitig erkannt und behoben werden können.

Testen und Optimieren

Vor der Inbetriebnahme sollten individuelle Schweißvorrichtungen ausgiebig getestet und optimiert werden, um sicherzustellen, dass sie den Anforderungen und Spezifikationen des Projekts entsprechen. Dies umfasst sowohl die Überprüfung der mechanischen Funktionalität als auch die Validierung der Schweißqualität und -genauigkeit.

Dokumentation und Nachverfolgung

Eine umfassende Dokumentation und Nachverfolgung aller Aktivitäten im Zusammenhang mit den individuellen Schweißvorrichtungen ist unerlässlich, um den Überblick über den Entwicklungsprozess zu behalten und potenzielle Probleme zu identifizieren. Alle Änderungen, Tests und Wartungsarbeiten sollten sorgfältig dokumentiert und archiviert werden, um eine lückenlose Nachverfolgung zu ermöglichen.

Feedback und Verbesserung

Schließlich ist es wichtig, ein offenes Feedback-System zu etablieren, um kontinuierlich von Erfahrungen und Rückmeldungen zu lernen und die Leistungsfähigkeit der individuellen Schweißvorrichtungen kontinuierlich zu verbessern. Mitarbeiter sollten ermutigt werden, ihre Gedanken und Ideen einzubringen, um mögliche Verbesserungspotenziale zu identifizieren und zu nutzen.

Die Vetter Vorrichtungsbau GmbH ist Ihr kompetenter Partner, wenn es um die Entwicklung und Umsetzung individueller Schweißvorrichtungen geht. Mit unserer langjährigen Erfahrung und unserem umfassenden Fachwissen bieten wir maßgeschneiderte Lösungen, die exakt auf Ihre Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um mehr über unsere Dienstleistungen und Produkte zu erfahren und wie wir Ihnen helfen können, Ihre Fertigungsprozesse zu optimieren und höchste Qualitätsstandards zu erreichen.