Die Bedeutung von Kostenoptimierung im Vorrichtungsbau

Die Kostenoptimierung im Vorrichtungsbau ist nicht nur eine unternehmerische Notwendigkeit, sondern auch ein entscheidender Faktor für langfristigen Erfolg und Wettbewerbsfähigkeit. In diesem Artikel werfen wir einen detaillierten Blick darauf, warum die gezielte Optimierung von Kosten in der Vorrichtungsfertigung von zentraler Bedeutung ist und wie dies ohne Einbußen bei der Qualität erreicht werden kann.

Die Herausforderung der Kostenoptimierung verstehen

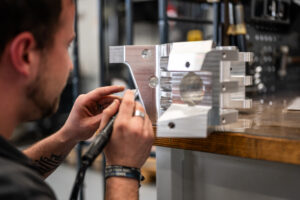

Die Kosten im Vorrichtungsbau können erheblich sein, angefangen von Materialkosten bis hin zu Arbeitsaufwand und Maschinenwartung. Die Herausforderung besteht darin, diese Kosten zu optimieren, ohne dabei die Qualität der gefertigten Vorrichtungen zu beeinträchtigen. Eine ausgewogene Balance zwischen Kosteneffizienz und Qualitätsstandards ist entscheidend, um die Rentabilität zu steigern und gleichzeitig Kundenzufriedenheit zu gewährleisten.

Wir haben uns das Ziel gesetzt, praxisnahe Tipps und Strategien zu präsentieren, wie Unternehmen im Vorrichtungsbau Kostenoptimierung effektiv umsetzen können. Dabei steht im Fokus, wie durch intelligente Entscheidungen bei Materialauswahl, Prozessoptimierung und Wartungsstrategien eine nachhaltige Kosteneffizienz erreicht werden kann, ohne Abstriche bei der Qualität der Vorrichtungen in Kauf zu nehmen.

Effiziente Materialauswahl und -nutzung

Die Wahl der Materialien im Vorrichtungsbau spielt eine entscheidende Rolle bei der Kostenstruktur. Die Herausforderung besteht darin, hochwertige Materialien zu verwenden, die den Qualitätsstandards entsprechen, gleichzeitig aber kosteneffizient sind und nicht zu übermäßiger Verschwendung führen.

Die Auswahl von Materialien im Vorrichtungsbau ist ein entscheidender Faktor für die Kostenstruktur und die Gesamtqualität der hergestellten Vorrichtungen. Die Herausforderung besteht darin, einen Mittelweg zu finden, bei dem hochwertige Materialien verwendet werden, die den Qualitätsstandards entsprechen, ohne dabei die Budgetvorgaben zu sprengen.

Innovative Materialoptionen bieten heute eine Vielzahl von kostengünstigen Alternativen zu herkömmlichen Materialien, ohne Kompromisse bei der Qualität einzugehen. Moderne Verbundwerkstoffe, intelligente Legierungen und recycelbare Materialien ermöglichen es Unternehmen, ihre Vorrichtungen kosteneffizient zu gestalten, ohne dabei Abstriche bei der Leistungsfähigkeit machen zu müssen.

Die Auswahl kostengünstiger, dennoch hochwertiger Materialien erfordert eine genaue Analyse der spezifischen Anforderungen jedes Projekts. Dabei spielen Faktoren wie Festigkeit, Haltbarkeit und Präzision eine entscheidende Rolle. Dieser Ansatz ermöglicht es, das optimale Material für jede Anwendung zu identifizieren und gleichzeitig die Kosten im Griff zu behalten.

Unternehmen, die diese Strategie erfolgreich umsetzen, profitieren nicht nur von finanziellen Einsparungen, sondern können auch ihre Wettbewerbsposition stärken. Eine gezielte Materialauswahl trägt dazu bei, die Kosten zu senken, ohne dabei auf die Qualität zu verzichten, und ebnet den Weg für nachhaltige und wirtschaftliche Fertigungsprozesse im Vorrichtungsbau.

In einer Zeit, in der Nachhaltigkeit zunehmend an Bedeutung gewinnt, ist die optimale Nutzung von Materialien im Vorrichtungsbau ein zentraler Faktor, um nicht nur Kosten zu reduzieren, sondern auch einen Beitrag zur Ressourcenschonung zu leisten. Dieser Abschnitt beleuchtet die entscheidende Rolle, die eine effiziente Materialnutzung in diesem Kontext spielt.

Die Minimierung von Verschwendung beginnt bereits bei der Konzeption und Planung. Moderne Fertigungstechnologien ermöglichen präzise Schnittmuster und eine gezielte Verarbeitung von Materialien, um den Ausschuss zu minimieren. Recyclingansätze und die Wiederverwendung von Restmaterialien tragen ebenfalls dazu bei, den ökologischen Fußabdruck zu verringern.

Durch die Implementierung intelligenter Materialnutzungsstrategien können Unternehmen nicht nur ihre Umweltauswirkungen reduzieren, sondern auch erhebliche Einsparungen bei den Materialkosten erzielen. Wir werden in diesem Abschnitt praxisnahe Ansätze vorstellen, wie die sinnvolle Nutzung von Materialien nicht nur ökologisch, sondern auch wirtschaftlich Sinn macht.

Die Optimierung der Materialnutzung im Vorrichtungsbau ist somit nicht nur ein Schritt in Richtung Umweltschutz, sondern auch eine effektive Maßnahme zur Kosteneffizienz und zur Sicherung einer nachhaltigen Zukunft in der Fertigungsindustrie.

Prozessoptimierung und Workflow-Effizienz

Die effiziente Gestaltung von Fertigungsprozessen im Vorrichtungsbau ist entscheidend, um Kosten zu senken, Durchlaufzeiten zu verkürzen und gleichzeitig die Qualität zu gewährleisten. Dieser Abschnitt widmet sich der Prozessoptimierung und der Förderung von Workflow-Effizienz als Schlüsselaspekte für erfolgreiche Kostenoptimierung.

Gründliche Prozessanalyse: Die erste Phase dieses Optimierungsprozesses beinhaltet eine gründliche Analyse sämtlicher Fertigungsprozesse. Dies umfasst nicht nur die physische Herstellung der Vorrichtungen, sondern auch den gesamten Lebenszyklus von der Konzeption bis zur Auslieferung. Durch die detaillierte Untersuchung jeder Phase lassen sich Engpässe klar identifizieren.

Schwachstellen gezielt beseitigen: Die erkannten Engpässe und Schwachstellen dienen als Ausgangspunkt für gezielte Optimierungsmaßnahmen. Von der Neugestaltung von Arbeitsabläufen bis zur Integration automatisierter Prozesse – es geht darum, den Fertigungsfluss zu optimieren und Stillstandszeiten zu minimieren.

Verbesserung der Kommunikation und Koordination: Engpässe können oft auch auf Kommunikationsprobleme oder ineffiziente Koordination zurückzuführen sein. Verbessern Sie die interne Kommunikation und Koordination zwischen verschiedenen Abteilungen und tragen Sie dazu bei, Engpässe zu lösen und den Workflow zu harmonisieren.

Dynamische Anpassung an sich ändernde Anforderungen: Die Fertigungsindustrie ist dynamisch, und so sollten auch die Optimierungsstrategien sein. Überwachen Sie Ihre Prozesse kontinuierlich, um sich verändernde Anforderungen schnell zu identifizieren und darauf reagieren zu können.

Wartungsstrategien und Lebensdauer im Vorrichtungsbau

Die Lebensdauer von Vorrichtungen im Vorrichtungsbau ist eng mit den angewandten Wartungsstrategien verbunden. Eine durchdachte Wartungsplanung trägt nicht nur dazu bei, die Funktionalität der Vorrichtungen über einen längeren Zeitraum aufrechtzuerhalten, sondern ermöglicht auch eine kosteneffiziente Betriebsführung. In diesem Abschnitt werden verschiedene Aspekte beleuchtet, die einen Einfluss auf die Langlebigkeit der Vorrichtungen haben.

Präventive Wartungsmaßnahmen spielen eine Schlüsselrolle bei der Maximierung der Lebensdauer von Vorrichtungen. Durch die frühzeitige Identifikation von Verschleißerscheinungen und gezielte Instandhaltung können potenzielle Probleme behoben werden, bevor sie zu ernsthaften Defekten führen. Regelmäßige Inspektionen, rechtzeitiger Austausch von Verschleißteilen und die Anwendung moderner Analysetechnologien sind entscheidende Elemente präventiver Wartungsstrategien.

Eine kluge Auswahl der Wartungsstrategie erfordert eine umfassende Kosten-Nutzen-Analyse. Unternehmen müssen die Kosten für verschiedene Wartungsansätze mit den langfristigen Vorteilen in Einklang bringen. Überlegen Sie sich praxisorientierte Ansätze, wie Sie die optimale Wartungsstrategie für ihre spezifischen Vorrichtungen ermitteln können. Von regelmäßigen Wartungsarbeiten bis hin zu gezielten Modernisierungsmaßnahmkönnen verschiedene Optionen betrachtet.

Auf dem Weg zur Kostenoptimierung im Vorrichtungsbau

Dieser Artikel hebt praxisnahe Tipps für die Kostenoptimierung im Vorrichtungsbau hervor. Die Auswahl kostengünstiger, dennoch hochwertiger Materialien sowie die effiziente Nutzung von Ressourcen ermöglichen es, finanzielle Ressourcen zu schonen und ökologische Nachhaltigkeit zu fördern.

Die Vetter Vorrichtungsbau GmbH unterstützt Sie bei Ihren Herausforderungen im Vorrichtung, bei der Prozessoptimierung und schließlich bei der Kosteneffizienz. Die strategische Auswahl von Wartungsmaßnahmen durch Vetter Vorrichtungsbau bietet eine Verlängerung der Lebensdauer von Vorrichtungen und ermöglicht eine nachhaltige Betriebsführung.

Wir sind Ihr verlässlicher Partner für alle Themen rund um Vorrichtungsbau! Erfahren Sie noch mehr über uns auf unserem Instagram-Profil – wir freuen uns auf Sie!