In der heutigen hochtechnologisierten Fertigungsindustrie spielt die Qualitätssicherung eine zentrale Rolle für den Erfolg eines Unternehmens. Besonders in der Lohnfertigung, wo externe Partner für die Herstellung von Teilen und Baugruppen beauftragt werden, ist eine effektive Qualitätskontrolle von entscheidender Bedeutung. Von CNC-Fräsen über CNC-Drehen bis hin zu Schweißen und Oberflächenveredlung – jede Phase des Fertigungsprozesses erfordert sorgfältige Überwachung, um sicherzustellen, dass die gefertigten Teile den höchsten Qualitätsstandards entsprechen.

Dieser Artikel widmet sich dem Thema „Qualitätskontrolle in der Lohnfertigung: Methoden und Best Practices“ und beleuchtet die verschiedenen Aspekte, die bei der Sicherung der Qualität von Fertigungsteilen von Bedeutung sind. Beginnend mit einer grundlegenden Definition und dem historischen Kontext der Qualitätskontrolle, werden wir uns mit den verschiedenen Methoden zur Überwachung und Sicherung der Qualität befassen. Dabei liegt der Fokus auf der visuellen Inspektion, der Maßgenauigkeitsprüfung, dem Einsatz von zerstörungsfreien Prüfverfahren und der Stichprobenprüfung.

Des Weiteren werden wir bewährte Verfahren und Strategien für eine effektive Qualitätskontrolle in der Lohnfertigung diskutieren. Dies umfasst die Implementierung umfassender Qualitätsmanagementsysteme, die Schulung und Weiterbildung der Mitarbeiter sowie die kontinuierliche Verbesserung der Prozesse. Zudem werden Herausforderungen, Lösungsansätze und zukünftige Entwicklungen in der Qualitätskontrolle erörtert, um einen ganzheitlichen Einblick in dieses wichtige Thema zu bieten.

Grundlagen der Qualitätskontrolle

In der Fertigungsindustrie ist die Qualitätskontrolle ein grundlegender Bestandteil, der sicherstellt, dass die hergestellten Produkte den festgelegten Standards und Anforderungen entsprechen. Hier sind einige grundlegende Aspekte der Qualitätskontrolle, die in der Lohnfertigung von entscheidender Bedeutung sind:

Die Qualitätskontrolle bezieht sich auf den Prozess der Überwachung und Überprüfung von Produkten oder Komponenten, um sicherzustellen, dass sie den festgelegten Qualitätsstandards entsprechen. Ihr Hauptzweck besteht darin, Fehler zu erkennen, bevor die Produkte an den Kunden geliefert werden, und sicherzustellen, dass die Produktqualität konsistent und zuverlässig ist.

Oftmals werden die Begriffe Qualitätskontrolle und Qualitätssicherung synonym verwendet, jedoch gibt es einen wichtigen Unterschied zwischen den beiden Konzepten. Während die Qualitätskontrolle sich mit der Identifizierung von Fehlern und Mängeln in den hergestellten Produkten befasst, bezieht sich die Qualitätssicherung auf präventive Maßnahmen, die darauf abzielen, Fehler im Produktionsprozess zu vermeiden und die Qualität von Anfang an sicherzustellen.

Die Geschichte der Qualitätskontrolle reicht weit zurück und hat sich im Laufe der Zeit weiterentwickelt. Früher wurden Qualitätskontrollmethoden oft manuell durchgeführt, während heute eine Vielzahl von technologischen Fortschritten und Methoden zur Verfügung stehen, um die Qualität zu überwachen und zu sichern.

Ein Verständnis dieser grundlegenden Konzepte legt den Grundstein für eine effektive Qualitätskontrolle in der Lohnfertigung. Im nächsten Abschnitt werden wir uns genauer mit den verschiedenen Methoden der Qualitätskontrolle befassen, die in diesem Bereich eingesetzt werden.

Methoden der Qualitätskontrolle in der Lohnfertigung

Die Qualitätskontrolle in der Lohnfertigung umfasst eine Vielzahl von Methoden und Techniken, die darauf abzielen, die Qualität der hergestellten Produkte zu überwachen und sicherzustellen. Hier werden einige der wichtigsten Methoden der Qualitätskontrolle in der Lohnfertigung näher erläutert:

Visuelle Inspektion

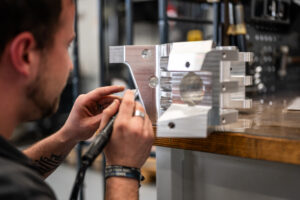

Die visuelle Inspektion ist eine der ältesten und grundlegendsten Methoden der Qualitätskontrolle. Dabei werden die Produkte visuell auf äußere Mängel, Fehler oder Unregelmäßigkeiten überprüft. Dies kann sowohl mit bloßem Auge als auch mithilfe von optischen Hilfsmitteln wie Mikroskopen oder Kameras erfolgen. Die visuelle Inspektion eignet sich besonders für die Erkennung von Oberflächenfehlern oder äußeren Beschädigungen.

Maßgenauigkeitsprüfung

Bei der Maßgenauigkeitsprüfung werden die hergestellten Produkte auf ihre genauen Abmessungen und Toleranzen überprüft. Dies erfolgt mithilfe von Messgeräten wie Messschiebern, Messuhren oder Koordinatenmessgeräten. Die Maßgenauigkeitsprüfung ist entscheidend, um sicherzustellen, dass die gefertigten Teile den spezifizierten Anforderungen entsprechen und die erforderlichen Passungen und Toleranzen einhalten.

Einsatz von zerstörungsfreien Prüfverfahren

Zerstörungsfreie Prüfverfahren wie Röntgen- und Ultraschallprüfung werden eingesetzt, um innere Defekte oder Unregelmäßigkeiten in den hergestellten Produkten zu erkennen, ohne dabei das Werkstück zu beschädigen. Diese Techniken sind besonders nützlich bei der Prüfung von Schweißnähten, Gussteilen oder anderen Komponenten, bei denen die innere Integrität von entscheidender Bedeutung ist.

Stichprobenprüfung und 100%-Inspektion

Bei der Stichprobenprüfung werden Produkte aus einer Stichprobe gezogen und auf ihre Qualität überprüft, um Rückschlüsse auf die Qualität der gesamten Charge zu ziehen. Dies ermöglicht eine effiziente Überwachung der Produktqualität, ohne jeden einzelnen Artikel zu prüfen. Bei der 100%-Inspektion hingegen wird jedes einzelne Produkt auf seine Qualität überprüft, was besonders bei hochpräzisen oder sicherheitskritischen Komponenten erforderlich sein kann.

Die Wahl der geeigneten Qualitätskontrollmethoden hängt von verschiedenen Faktoren ab, darunter die Art der hergestellten Produkte, die spezifischen Anforderungen des Kunden und die vorhandenen Ressourcen und Kapazitäten des Unternehmens. Eine Kombination verschiedener Methoden kann dazu beitragen, die Produktqualität zu maximieren und die Kundenzufriedenheit zu gewährleisten.

Best Practices in der Qualitätskontrolle

Die Implementierung bewährter Praktiken in der Qualitätskontrolle ist entscheidend, um sicherzustellen, dass die Fertigungsprozesse reibungslos ablaufen und die hergestellten Produkte den höchsten Qualitätsstandards entsprechen. Hier sind einige bewährte Praktiken, die in der Qualitätskontrolle in der Lohnfertigung angewendet werden können:

Implementierung eines umfassenden Qualitätsmanagementsystems (QMS)

Ein QMS ist ein systematischer Ansatz zur Planung, Umsetzung und Kontrolle von qualitätsbezogenen Prozessen in einem Unternehmen. Durch die Einführung eines QMS können klare Verantwortlichkeiten, Prozesse und Verfahren für die Qualitätskontrolle festgelegt werden, was zu einer konsistenten Produktqualität und verbesserten Effizienz führt.

Schulung und Weiterbildung der Mitarbeiter*innen

Die Schulung und Weiterbildung der Mitarbeiter*innen ist ein wichtiger Bestandteil einer effektiven Qualitätskontrolle. Durch regelmäßige Schulungen werden die Mitarbeiter*innen mit den neuesten Qualitätskontrollmethoden und -techniken vertraut gemacht und sind besser in der Lage, potenzielle Fehler zu erkennen und zu beheben.

Kontinuierliche Verbesserung und Fehlerprävention

Die kontinuierliche Verbesserung ist ein zentraler Grundsatz des Qualitätsmanagements. Durch die Analyse von Qualitätsdaten und Kundenfeedback können Verbesserungspotenziale identifiziert und Maßnahmen zur Fehlerprävention eingeleitet werden. Dies kann dazu beitragen, die Prozesseffizienz zu steigern und die Anzahl der Qualitätsmängel zu reduzieren.

Dokumentation und Rückverfolgbarkeit von Qualitätsdaten

Eine gründliche Dokumentation aller Qualitätskontrollaktivitäten und -ergebnisse ist unerlässlich, um die Rückverfolgbarkeit der Produkte zu gewährleisten und die Einhaltung von Qualitätsstandards nachzuweisen. Dies umfasst die Aufzeichnung von Inspektionsberichten, Messergebnissen und anderen relevanten Qualitätsdaten.

Zusammenarbeit mit Zulieferern und Kunden

Eine enge Zusammenarbeit mit Zulieferern und Kunden ist entscheidend, um sicherzustellen, dass die Qualitätsstandards entlang der gesamten Lieferkette eingehalten werden. Durch den Austausch von Informationen und Feedback können potenzielle Qualitätsprobleme frühzeitig erkannt und behoben werden, was zu einer verbesserten Produktqualität und Kundenzufriedenheit führt.

Die Umsetzung dieser bewährten Praktiken kann dazu beitragen, die Qualitätssicherung in der Lohnfertigung zu optimieren und die Wettbewerbsfähigkeit des Unternehmens zu stärken. Eine kontinuierliche Überwachung und Anpassung der Qualitätskontrollprozesse ist jedoch erforderlich, um mit den sich ständig verändernden Anforderungen und Technologien Schritt zu halten.

Herausforderungen und Lösungsansätze

In der Qualitätskontrolle der Lohnfertigung stehen Unternehmen vor einer Vielzahl von Herausforderungen, die sich auf verschiedene Aspekte ihrer Geschäftsprozesse auswirken können. Eine der Hauptherausforderungen besteht darin, sicherzustellen, dass die Qualität der gefertigten Teile den hohen Standards entspricht, die von den Kunden erwartet werden. Dies erfordert eine kontinuierliche Überwachung und Verbesserung der Fertigungsprozesse sowie eine proaktive Identifizierung und Bewältigung von Qualitätsproblemen.

Ein weiteres häufiges Problem ist die Komplexität und Vielfalt der hergestellten Produkte sowie die damit verbundenen unterschiedlichen Qualitätsanforderungen. Manche Teile erfordern möglicherweise eine sehr genaue Maßgenauigkeit, während andere auf Oberflächenqualität oder mechanische Eigenschaften wie Festigkeit und Haltbarkeit überprüft werden müssen. Die Herausforderung besteht darin, sicherzustellen, dass die angewendeten Qualitätskontrollmethoden den spezifischen Anforderungen jedes Produkts gerecht werden.

Darüber hinaus können externe Faktoren wie Materialschwankungen, Maschinenfehler oder menschliche Fehler die Qualität der hergestellten Teile beeinträchtigen und die Effektivität der Qualitätskontrolle beeinträchtigen. Es ist daher entscheidend, robuste und zuverlässige Prozesse zu implementieren, um diese Risiken zu minimieren und die Qualität der Produkte zu gewährleisten.

Um diesen Herausforderungen zu begegnen, ist eine ganzheitliche und systematische Herangehensweise an die Qualitätskontrolle erforderlich. Dies umfasst die Implementierung eines umfassenden Qualitätsmanagementsystems (QMS), das alle Aspekte der Qualitätskontrolle abdeckt, von der Produktplanung über die Fertigung bis hin zur Lieferung an den Kunden. Ein effektives QMS ermöglicht eine klare Definition von Qualitätsstandards und -verfahren, eine kontinuierliche Überwachung der Prozesse sowie die Identifizierung von Verbesserungspotenzialen.

Darüber hinaus ist eine enge Zusammenarbeit mit Lieferanten und Kunden entscheidend, um die Qualität entlang der gesamten Lieferkette zu gewährleisten. Durch den Austausch von Informationen und Feedback können potenzielle Qualitätsprobleme frühzeitig erkannt und behoben werden, bevor sie sich auf die Produktqualität auswirken.

Ein weiterer wichtiger Lösungsansatz besteht in der Investition in Schulung und Weiterbildung der Mitarbeiter. Gut geschultes Personal ist in der Lage, Qualitätsprobleme frühzeitig zu erkennen, Fehler zu vermeiden und die Effektivität der Qualitätskontrolle zu verbessern.

Insgesamt erfordert die Bewältigung der Herausforderungen in der Qualitätskontrolle ein proaktives und ganzheitliches Vorgehen, das auf kontinuierlicher Verbesserung und Zusammenarbeit basiert. Durch die Implementierung geeigneter Lösungsansätze können Unternehmen ihre Fertigungsprozesse optimieren und die Qualität ihrer Produkte maximieren.

Zukunftsausblick und Fazit

Die Zukunft der Qualitätskontrolle in der Lohnfertigung verspricht weitere Fortschritte und Innovationen, die dazu beitragen werden, die Effizienz, Genauigkeit und Zuverlässigkeit der Qualitätskontrollprozesse zu verbessern. Ein wichtiger Trend ist die verstärkte Integration von digitalen Technologien wie maschinellem Lernen, künstlicher Intelligenz und Big Data-Analyse in die Qualitätskontrolle. Diese Technologien ermöglichen eine präzisere Fehlererkennung, eine automatisierte Datenauswertung und eine bessere Vorhersage von Qualitätsproblemen, was zu einer insgesamt höheren Produktqualität und einer verbesserten Prozesseffizienz führen kann.

Ein weiterer Zukunftstrend ist die verstärkte Nutzung von IoT (Internet der Dinge) und vernetzten Geräten in der Qualitätskontrolle. Durch die Integration von Sensoren und Datenübertragungstechnologien können Fertigungsunternehmen Echtzeitdaten über den Zustand ihrer Produktionsanlagen und -prozesse sammeln, analysieren und darauf reagieren. Dies ermöglicht eine schnellere Fehlererkennung, präventive Wartung und eine bessere Prozesssteuerung, was zu einer insgesamt höheren Produktivität und Produktqualität führen kann.

Abschließend lässt sich festhalten, dass die Qualitätskontrolle in der Lohnfertigung eine entscheidende Rolle für den Erfolg und die Wettbewerbsfähigkeit von Unternehmen spielt. Durch die Implementierung von bewährten Verfahren, die Nutzung fortschrittlicher Technologien und eine proaktive Herangehensweise können Unternehmen ihre Produktqualität maximieren und die Kundenzufriedenheit steigern.

Bei Vetter Vorrichtungsbau sind wir uns der Herausforderungen bewusst, denen Unternehmen in der Qualitätskontrolle gegenüberstehen, und stehen Ihnen gerne mit unserem Fachwissen und unserer Erfahrung zur Seite. Ob es um die Optimierung bestehender Qualitätskontrollprozesse, die Implementierung neuer Technologien oder die Bewältigung spezifischer Herausforderungen geht – wir sind Ihr verlässlicher Partner für maßgeschneiderte Lösungen.